Karena beban yang berat, pelumasan yang tidak memadai pada bagian yang bergerak, dan lingkungan kerja yang rumit dari mesin pembengkok rem tekan, sangat mudah menyebabkan bagian yang bergerak aus atau tegang. Artikel ini akan menganalisis kegagalan mekanis umum dan perawatan mesin bending press hidrolik:

kesalahan1. Waktu jeda yang lama untuk titik perubahan kecepatan slider

1-1. Rongga atas silinder menyedot udara, dan tekanan menumpuk untuk waktu yang lama (pipa pemancing otomatis bocor).

1-2. Laju aliran katup pengisian atau pipa self-priming kecil, atau kecepatan geser terlalu cepat, menyebabkan pengisapan jarum.

1-3. Katup pengisian tidak sepenuhnya tertutup, dan tekanan di rongga atas melambat.

1-4. Setelah katup perlambatan diberi energi, tutup katup pengisian dan rongga atas tidak dapat menyedot oli.

1-5. Posisi katup proporsional yang salah menyebabkan bukaan yang berbeda dan tidak sinkron.

1-6. Kurangi kecepatan turun cepat untuk melihat apakah tes berhenti.

1-7. Ukuran tekanan turun cepat berpengaruh pada penutupan katup pengisian, dan tekanan turun cepat dihilangkan.

1-8. Sesuaikan parameter tekanan pada tahap penundaan sebelum pekerjaan dilanjutkan.

1-9. Lubang redaman garis kontrol katup pengisian terlalu kecil, membentuk perbedaan tekanan.

1-10. Parameter sistem CNC (delay sebelum melambat).

1-11. Parameter sistem CNC (parameter penguatan menurun pada kecepatan yang lebih lambat).

1-12. Periksa apakah level oli tangki bahan bakar terlalu rendah, port pengisian tidak tergenang, dan rongga atas silinder diisi dengan cairan selama fast-forwarding, yang menyebabkan pengisian tidak mencukupi. Untuk alasan di atas, tambahkan oli dari tangki lebih dari 5 mm di atas lubang pengisian sehingga lubang pengisian benar-benar terendam.

1-13. Periksa apakah katup pengisian terbuka penuh. Jika karena kontaminasi oli, inti katup dari katup pengisian tidak fleksibel dan macet, menyebabkan pengisian tidak mencukupi. Perlu membersihkan katup pengisian dan memasangnya kembali untuk membuat kumparan fleksibel.

1-14. Periksa apakah kecepatan maju cepat terlalu cepat, menyebabkan pengisian tidak mencukupi. Untuk alasan di atas, kecepatan maju cepat dapat dikurangi dengan memodifikasi parameter sistem.

kesalahan2. Saat penggeser bekerja, arah ke bawah tidak vertikal dan kebisingan tidak normal.

Jenis kegagalan ini disebabkan oleh penggunaan rel pemandu yang lama, pelumasan rel pemandu yang tidak normal, dan peningkatan jarak bebas karena keausan. Penting untuk memeriksa tingkat keausan pelat tekanan rel pemandu dan menyesuaikannya kembali untuk memenuhi jarak bebas yang diperlukan. Tentukan apakah akan mengganti pelat penekan rel pemandu sesuai dengan tingkat keausan. Jika ketegangannya parah, itu perlu diganti.

2.1. Pelat tekanan asli ditempel dengan plastik. Perhatikan kekerasan plastik yang ditempel dan permukaan tempel dari rel pemandu. Setelah mengikis, pastikan permukaan penempelan di atas 85% dan buka tangki minyak pelumas zigzag.

2.2. Di dalam pelat pengepres asli ada sumbat logam. Untuk memilih pelat perunggu timah atau besi ulet, permukaan ikatan diproses oleh penggiling, baut penghubung lebih rendah dari permukaan ikatan, dan alur minyak pelumas zigzag dibuka.

Kesalahan 3. Ukuran pengukur belakang tidak konsisten di kedua ujungnya

Kesalahan di kedua ujungnya kecil, dalam 2mm. Periksa untuk memastikan bahwa struktur transmisi mekanis X1/X2 tidak memiliki kesalahan. Kesalahan dapat dihilangkan dengan menyesuaikan jari. Jika tidak ada kesalahan dalam struktur transmisi mekanis (seperti bantalan, sekrup bola, rel linier, roda transmisi, sabuk transmisi, dll.), singkirkan kesalahan tersebut. Sesuaikan kembali dalam toleransi paralelisme dan pasang kembali perangkat transmisi sinkron.

Kesalahan 4. Tidak ada gerakan poros roda gigi belakang di kedua ujungnya

Penyebab kegagalan transmisi poros backgauge mungkin karena poros transmisi terpisah dari roda timing belt, batang kunci, atau timing belt terlepas. Driver poros penghenti dan motor servo rusak, dan sistem kontrol komputer bagian atas rusak. Kegagalan tersebut perlu memeriksa dan mengkonfirmasi penyebab kegagalan, memperbaiki atau mengganti komponen yang gagal dan menghilangkan kegagalan.

Kesalahan 5. Kebisingan berlebihan dari pompa oli (pemanasan terlalu cepat), kerusakan pada pompa oli

5-1. Saluran hisap pompa oli bocor atau level cairan tangki oli terlalu rendah, menyebabkan pompa oli kosong.

5-2. Temperatur oli terlalu rendah dan viskositas oli terlalu tinggi, menghasilkan resistensi penyerapan oli yang tinggi.

5-3. Filter oli port hisap tersumbat dan oli kotor.

5-4. Pompa rusak (terluka saat pompa dipasang) oleh ketukan apa pun.

5-5. Masalah pemasangan kopling, seperti pengencangan aksial yang berlebihan, poros motor, dan poros pompa oli tidak konsentris.

5-6. Setelah pompa dipasang, itu mundur untuk waktu yang lama atau tidak mengisi bahan bakar selama mesin uji.

5-7. Filter oli bertekanan tinggi outlet tersumbat atau laju aliran tidak memenuhi standar.

5-8. Pompa oli menyedot (ada oli, tetapi ada udara di port hisap pompa oli).

5-9. Jika ini adalah pompa pendorong, ketinggian saluran saluran pengembalian oli mungkin disetel terlalu rendah.

5-10. Jika itu adalah pompa oli HOEBIGER, itu mungkin kempes.

5-11. Temperatur oli terlalu tinggi, menyebabkan viskositas menurun (dalam 60°C).

5-12. Oli hidrolik mengandung air, yang dapat menyebabkan penyumbatan dan kerusakan pada elemen filter bertekanan tinggi.

Kesalahan 6. Tidak memperlambat gerakan slider

6-1. Apakah katup arah proporsional elektromagnetik memiliki sinyal listrik atau apakah kumparan memiliki tindakan atau macet.

6-2. Sistem tidak dapat membangun tekanan.

6-3. Katup pengisian macet, atau cincin penyegel katup pengisi bocor.

6-4. Apakah katup lambat memiliki sinyal listrik atau macet.

6-5. Tekanan balik terlalu tinggi atau memperlambat tekanan terlalu rendah.

Kesalahan 7. Saat penggeser bergerak lambat, ia bergetar, berayun, dan mengeluarkan suara

7-1. Oli bertekanan yang dikeluarkan dari silinder mengandung gelembung udara.

7-2. Gaya gesekan rel geser terlalu besar, apakah ada minyak pelumas.

7-3. Kesenjangan antara permukaan pas pelat pemandu besar, atau bagian atas dan bawah tidak rata.

7-4. Ketinggian rak dan meja kerja tidak diatur dengan benar.

7-5. Katup keseimbangan diblokir.

7-6. Periksa apakah katup pelepas cepat diberi energi dan dibuka.

7-7. Parameter sistem kontrol numerik (gain), atau pengaturan kecepatan umpan kerja terlalu besar.

7-8. Katup tekanan balik longgar dan hambatan di kedua sisi berbeda.

7-9. Apakah kumparan katup proporsional solenoida bias dan apakah sinyal posisi netral katup proporsional benar.

7-10. Apakah sinyal katup servo proporsional terganggu, metode pemeriksaannya sama seperti di atas.

7-11. Batang piston dikunci erat oleh cincin penyegel silinder oli, dan resistansinya besar (ubah tes cincin penyegelan keras PTFE).

7-12. Mesin cuci bulat pada penggaris kisi tidak dipasang, kursi geser tidak bergerak dengan mulus, dan ada masalah dengan jalur komunikasi penggaris kisi.

7-13. Kurva tekanan salah, tekanan tidak cukup selama bekerja.

7-14. Cincin-O penyegelan tekanan dari katup pengisian menghasilkan sedikit kebocoran.

Kesalahan 8. Penyimpangan sinkronisasi besar saat melambat

8-1. Kegagalan sistem deteksi sinkron (skala kisi).

8-2. Katup arah proporsional.

8-3. Kebocoran katup bawah cepat.

8-4. Kesenjangan besar dalam tekanan balik di kedua sisi.

8-5. Suhu minyak terlalu rendah.

8-6. Tali oli di ruang atas dan bawah silinder.

8-7. parameter sistem CNC.

Kesalahan 9. Kesalahan sudut pembengkokan

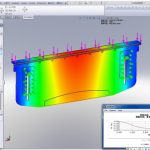

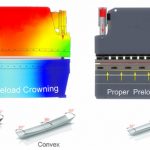

9-1. Periksa apakah defleksi kompensasi silinder kompensasi besar dan posisi nol tidak dapat dipulihkan sepenuhnya.

9-2. Periksa apakah klem cepat longgar.

9-3. Periksa apakah ada perubahan titik mati bawah dari setiap pembengkokan.

9-4. Periksa apakah pelat berbentuk busur dipasang dengan benar dan apakah lubang sekrup sudah mati.

9-5. Perubahan pada lembaran itu sendiri (ketebalan, material, tegangan).

9-6. Apakah penggaris kisi longgar?

9-7. Akurasi pemosisian yang tidak akurat: Apakah nilai offset nol dari katup proporsional sesuai? Penentuan posisi tidak dapat mencapai titik mati bawah, sehingga tidak mungkin untuk kembali.

Kesalahan 10. Kebocoran oli pada saluran hidraulik atau tabung pecah

10-1. Periksa apakah pemasangan pipa oli memenuhi persyaratan (panjang diperpanjang, diameter pipa, ketebalan dinding, ferrule, mur terlalu kencang, terlalu longgar, radius tekuk, dll).

10-2. Apakah tabung memiliki dampak atau getaran.

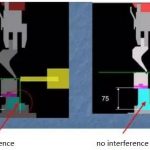

10-3. Periksa apakah pipa mengganggu atau bertabrakan dengan yang lain.

10-4. Pipa tidak diperbaiki oleh klem pipa.

Kesalahan 11. Tindakan pencegahan selama pemasangan dan pemeliharaan sistem hidraulik

11-1. Katup yang disegel dengan cat tidak boleh dibongkar sendiri, apalagi disesuaikan.

11-2. Katup berfungsi normal setelah dibersihkan, harus diganti dengan oli baru dan segera membersihkan tangki oli.

11-3. Pompa oli tidak boleh terkena benturan atau benturan selama pemasangan, dan pompa oli harus diisi ulang sebelum pengujian.

11-4. Saat memasang setiap katup, hanya badan katupnya yang dapat diangkut, dan katup solenoid tidak boleh disentuh.