Perkenalkan secara singkat proses produksi wastafel stainless steel. Produksi wastafel stainless steel umumnya mencakup pemilihan bahan baku, proses produksi, perawatan permukaan, dll. Secara umum, ketiga langkah ini diperlukan, di mana pemilihan bahan baku dan proses produksi dan perawatan adalah yang paling penting.

Pemilihan bahan baku

Saat ini, bahan stainless steel yang biasa digunakan oleh produsen wastafel stainless steel domestik adalah pelat baja stainless setebal 0,8-1,0 mm, yang paling cocok untuk produksi wastafel. Jika pelat terlalu tipis, itu akan mempengaruhi masa pakai dan kekuatan wastafel. Jika piringnya terlalu tebal, mudah merusak peralatan makan yang sudah dicuci.

Proses produksi

Ada dua proses perawatan utama untuk wastafel stainless steel: pengelasan dan pembentukan satu kali.

1. Metode pengelasan

Metode pengelasan adalah meninju permukaan alur dan badan alur secara terpisah, dan kemudian menghubungkan keduanya dengan pengelasan, dan mengisi dan memoles permukaan lasan. Umumnya, tidak ada bekas las pada tampilan depan. Metode produksi dan pemrosesan ini sederhana dalam prosesnya dan dapat dicapai dengan peralatan press punch kecil dan cetakan sederhana. Umumnya, pelat baja tahan karat 0,5-0,7 mm digunakan. Metode pemrosesan ini memiliki lebih sedikit kerugian selama proses produksi dan biayanya relatif rendah. Oleh karena itu, harga wastafel stainless steel yang diproduksi dengan metode ini relatif rendah. Sekarang selama itu adalah produk dari pabrikan biasa, proses pengelasan dilas dengan pengelasan resistansi gelombang kontrol numerik, dan kualitasnya lulus. Ada dua cara:

1) Yang pertama adalah pengelasan sekeliling bak dan panel, juga disebut pengelasan jahitan (las bawah).

Keunggulannya adalah penampilannya yang cantik. Setelah perawatan yang ketat, tidak mudah untuk menemukan lasan, dan permukaan wastafel rata dan halus. Kerugiannya adalah beberapa konsumen meragukan kekokohannya. Faktanya, teknologi pengelasan saat ini terutama mencakup pengelasan sub-busur dan pengelasan resistansi kontrol numerik paling canggih, dan kualitasnya telah berlalu. Kerugian dari metode pengelasan ini adalah memakan terlalu banyak material dan harus meninju dua pelat baja.

2) Yang lainnya adalah pengelasan butt dari dua cekungan tunggal menjadi satu, juga disebut pengelasan butt.

Keuntungannya adalah baskom dan panel diregangkan dan dibentuk secara integral, yang kuat dan tahan lama. Kerugiannya adalah jejak pengelasan mudah dilihat, dan kerataannya sedikit lebih buruk. Faktanya, beberapa yang disebut bak cuci tangki ganda satu langkah tidak dibuat dari satu bagian bahan tetapi dilas oleh dua bak tunggal. Saat membelinya, Anda bisa memperhatikan sambungan solder yang berada di tengah kedua bak cuci, yang bisa dilihat dari sisi sebaliknya. Satu piring dilubangi menjadi dua bak cuci. Tidak ada teknologi seperti itu di dunia. Hal yang paling sulit dilakukan untuk pot yang dilas pantat adalah memastikan permukaan pot yang rata. Jika bisa dijamin, maka itu benar-benar cara terbaik. Karena menggunakan bahan yang sama dengan peregangan keseluruhan, itu juga dapat memecahkan masalah peregangan peregangan siam.

Kualitas pengelasan wastafel adalah faktor paling kritis yang mempengaruhi umur wastafel. Pengelasan yang baik dapat mencegah karat dan pematrian. Pengelasan harus halus, halus, kencang, bebas dari pengelasan palsu, bintik karat, dan gerinda. Semua bak ganda yang kedalamannya melebihi 18cm dilas. Karena tangki baskom ganda diregangkan lebih dari 18cm pada saat yang sama (kedalaman tangki, bukan tinggi total tangki dan sisi tangki)), itu adalah batas kedalaman teknologi pemrosesan.

2. Metode peregangan integral pembentukan satu kali (terutama digunakan untuk alur tunggal)

Metode pemrosesan wastafel stainless steel ini terbuat dari seluruh lembaran bahan, yang membutuhkan peralatan pemrosesan dan cetakan yang relatif tinggi. Karena pembentukan satu kali membutuhkan kualitas dan keuletan lembaran yang tinggi, umumnya dilubangi dengan lembaran baja tahan karat setebal 0,8-1mm. Gunakan cetakan integral dan peralatan punch press yang diimpor. Karena kehilangan tepi lembaran yang besar dalam produksi metode pencetakan satu kali, dan investasi tinggi dalam cetakan dan peralatan, biayanya tinggi. Oleh karena itu, wastafel stainless steel yang diproduksi dengan metode ini lebih mahal.

Proses pembuatan cetakan satu kali sangat populer, dan proses pembuatannya sulit. Teknologi produksi semacam ini sangat menuntut, dan proses pembentukan satu bagian adalah proses yang sangat penting, yang membutuhkan bahan pelat baja tinggi. Ini memecahkan masalah kebocoran yang disebabkan oleh pengelasan badan bak sehingga las tidak dapat menahan korosi dari berbagai cairan kimia (seperti deterjen, pembersih stainless steel, dll.). Namun ada banyak kekurangan dalam menyiram piring ke wastafel, seperti:

1) Ketebalan keseluruhan wastafel yang terbentuk tidak rata, relatif tipis, sebagian besar sekitar 0,7 mm. Teknologi ini belum diatasi saat ini, bagian bawah wastafel terlalu tipis, dan ketebalan cekungan yang lebih baik harus 0,8-1,0mm.

2) Wastafel tidak boleh terlalu dalam. Karena terlalu dalam, dinding wastafel akan terlalu tipis dan pecah-pecah, dan air yang terlalu dangkal akan mudah terciprat, yang merepotkan untuk digunakan.

3) Tangki air peregangan umumnya membutuhkan anil suhu tinggi, biasanya pada suhu di atas 1200 derajat. Setelah perawatan seperti itu, kekakuan tangki air secara alami melemah, dan kekerasan tangki air pasti terganggu.

4) Dalam hal perawatan tepi, keseluruhan cekungan yang diregangkan umumnya adalah flanging satu lapis. Di satu sisi, sangat mungkin untuk memotong tangan pekerja instalasi. Yang paling penting adalah tidak ada "tulang rusuk" dan bobotnya tidak cukup baik. Pada saat yang sama, sulit untuk mencapai efek penyegelan air.

5) Panel peregangan keseluruhan sulit untuk rata.

6) Biayanya terlalu tinggi. Karena persyaratan yang sangat tinggi untuk bahan dan proses, biaya satu baskom hampir meningkat.

Keuntungan dari wastafel pembentuk satu kali adalah bahannya lebih baik daripada wastafel yang dilas, prosesnya rumit, dan pemrosesannya sulit. Proses pengelasan wastafel sederhana, dan pelat tidak terbentuk dengan baik pada satu waktu, tetapi harga relatif sedikit lebih murah, dan ketebalan pelat bawah juga lebih tebal daripada pembentukan satu kali. Sederhananya, tidak ada perbedaan penggunaan antara wastafel las dan wastafel one-piece. Namun, karena alasan proses, wastafel stainless steel terintegrasi tidak dapat dibuat terlalu dalam dan ada masalah percikan air. Keuntungan yang paling menonjol dari wastafel terintegrasi adalah tidak akan masalah kebocoran karena celah pengelasan wastafel tidak terkorosi oleh berbagai cairan kimia (seperti deterjen, pembersih stainless steel, dll). Namun keunggulan ini tidak lagi memiliki kelebihan karena masa garansi yang lama.

Pengobatan permukaan

Saat ini ada empat jenis proses perawatan permukaan untuk wastafel stainless steel: pertama adalah frosted (disikat), yang lainnya adalah sandblasting (permukaan perak mutiara matt), yang ketiga adalah pemolesan (mirror), dan yang keempat adalah embossing.

1. Frosting (gambar kawat)

Saat ini, proses perawatan permukaan yang paling banyak digunakan dalam industri pengolahan wastafel stainless steel adalah frosting (gambar kawat). Beberapa produsen melakukan proses frosting cukup sederhana, dan biayanya juga rendah. Cukup gunakan roda gerinda untuk memoles. Pelanggan semacam itu tidak memiliki persyaratan yang sangat tinggi pada permukaan material. Sedikit cacat permukaan dihilangkan setelah memolesnya beberapa kali.

Saat ini, beberapa unit distribusi baja tahan karat di Wuxi dan Zhejiang telah memperkenalkan peralatan penggilingan minyak gulung utuh, yang meningkatkan ambang batas untuk perusahaan pengolahan wastafel baja tahan karat. Perlu lebih memperhatikan kualitas permukaan produk. Tentu saja, penggilingan minyak seluruh gulungan juga merupakan uji kualitas permukaan material, termasuk gaya pemrosesan permukaan yang dibutuhkan oleh pelanggan, arah tekstur, dll. Cacat yang mudah muncul dalam pemrosesan ini proses adalah perbedaan warna pita, pola getaran, dan lekukan dan kedalaman pola yang disebabkan oleh penutupan atau perubahan sabuk selama pemrosesan.

2. Sandblasting (permukaan perak mutiara matt)

Efek wastafel stainless steel setelah sandblasting adalah mutiara matt. Keuntungannya adalah tidak menempel pada minyak, dan sangat indah. Proses perawatan permukaan ini sangat populer dan modis di Eropa. Dalam perawatan permukaan beberapa peralatan rumah tangga, hampir semua produsen ekspor mengadopsi gaya pemrosesan ini. Sandblasting terutama menggunakan manik-manik kaca peledakan, dan kemudian perawatan permukaan kimia.

3. Poles (cermin)

Poles (cermin) adalah gaya perawatan permukaan yang banyak digunakan di masa-masa awal. Namun, apakah itu mengandalkan pemolesan manual di awal atau pemolesan mekanis nanti, itu adalah mengejar permukaan yang halus dan reflektif. Semakin datar permukaannya, semakin tinggi derajat pantulannya. Pemolesan memiliki persyaratan tinggi pada material itu sendiri, dan kualitas permukaannya sulit dikontrol selama pemrosesan, dan juga paling mudah tergores. Dan setelah sekian lama, efek cerminnya hilang.

4. Timbul

Gaya timbul terbuat dari bahan timbul. Tidak ada stok bahan ini di pabrik baja domestik, dan teknologi produksi bahan ini tidak tersedia untuk semua pabrik baja, sehingga biayanya relatif tinggi. Bahan timbul sangat tahan aus. Saya pribadi berpikir bahwa jika popularitas bahan ini bisa sepopuler bahan perawatan permukaan lainnya, itu juga akan diakui oleh pasar.

Proses pembentukan spesifik wastafel stainless steel

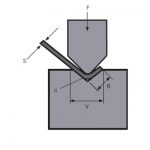

1. Peregangan membentuk

1) Mesin: umumnya menggunakan press hidrolik tonase yang lebih besar (200T) atau lebih untuk meregangkan pelat.

2) Cetakan: Sudutnya tidak boleh terlalu lurus, umumnya tepat di atas 10, strukturnya harus masuk akal.

3) Bahan: Umumnya, ketebalan pelat harus berada dalam jarak 0,8-1,0mm. Jika melebihi kisaran ini, bahkan pers hidrolik 500T akan lemah.

4) Perlakuan panas: Tangki air yang diregangkan secara keseluruhan umumnya membutuhkan perawatan anil suhu tinggi, biasanya pada suhu di atas 1200 derajat, untuk menghilangkan tekanan internal setelah peregangan.

5) Perawatan permukaan: menggambar kawat, memoles, memoles (umumnya halus).

6) Proses: Setelah menambahkan minyak gambar ke cetakan, pelat dapat diregangkan dengan lancar, perawatan anil setelah pembentukan, dan perawatan permukaan.

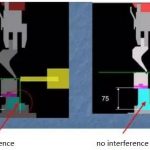

2. Cetakan tangan

1) Mesin: umumnya menggunakan mesin press brake bending, press hidrolik untuk membentuk, dan mesin las busur argon untuk pengelasan.

2) Perlengkapan: perlengkapan lentur, cetakan tekan hidrolik.

3) Bahan: Karena prosesnya mengadopsi pembengkokan, ketebalan pelat tidak terbatas, dan ketebalan yang wajar umumnya diadopsi sesuai dengan ekonomi.

4) Pengelasan: Menurut ketebalan material, arus pengelasan yang berbeda dapat dipilih, misalnya, arus pengelasan di bawah 220A digunakan untuk 1.2mm.

5) Perawatan permukaan: menggambar kawat, memoles, memoles (umumnya halus).

6) Proses: Umumnya, lembaran ditekuk dan dibentuk terlebih dahulu, dan kemudian jahitan samping dilas seperti kotak origami, dan akhirnya perawatan permukaan dilakukan.