Mesin pembengkok rem tekan terutama melakukan pembengkokan garis lurus pada pelat. Dengan menggunakan cetakan sederhana dan peralatan proses, lembaran logam dapat ditekan ke dalam bentuk geometris tertentu, dan juga dapat diproses dengan peregangan, meninju, meninju, dan menekan bergelombang. Dalam produksi aktual, mesin rem tekan CNC terutama digunakan untuk mewujudkan pembengkokan berbagai bentuk geometris kotak logam, cangkang kotak, balok berbentuk U, dan persegi panjang. Pengolahannya memiliki keunggulan kelurusan lentur yang tinggi, tidak ada bekas gigi, tidak ada pengelupasan, tidak ada kerutan, dll.

Dengan terus berkembangnya teknologi manufaktur mesin bending CNC, keunggulannya seperti akurasi posisi yang tinggi, kenyamanan, kompensasi gangguan tanpa aktivitas, dan konsistensi yang baik dari produk olahan menjadi semakin disukai oleh sebagian besar perusahaan manufaktur lembaran logam. Namun, dengan keinginan terbatas, bagaimana memanfaatkan mesin bending dengan lebih baik dan memberikan fungsi dan keuntungan penuh telah menjadi masalah yang diperhatikan oleh produsen yang menggunakan mesin bending rem tekan CNC dan harus segera dipecahkan. Dalam proses pembuatan dan penggunaan jangka panjang, Zhongrui telah secara efektif memperluas fungsi mesin pembengkok dan mengumpulkan pengalaman melalui penambahan perkakas bantu, transformasi cetakan yang ada, dan penggunaan situs yang fleksibel. Artikel ini mengambil mesin rem tekan CNC Zhongrui DA66T sebagai contoh dan memperkenalkan keterampilan yang digunakan secara rinci.

Tambahkan perkakas bantu

Jika Anda ingin membuat perkakas mesin rem tekan fleksibel dan mudah digunakan, penambahan perkakas bantu sangat penting. Peningkatan perkakas bantu tidak hanya dapat memperluas jangkauan pemrosesan alat mesin bending CNC tetapi juga meningkatkan efisiensi pemrosesan.

1) Plat transisi (plat tengah berbantuan untuk cetakan cepat)

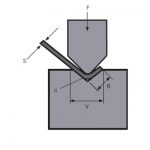

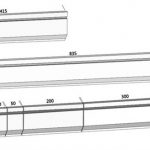

Ketinggian bukaan mesin bending mengacu pada jarak antara meja kerja atas dan bawah. Karena mesin bending CNC DA66T memiliki tinggi bukaan yang lebih besar, pertimbangkan untuk menggunakan bukaan besar untuk memperluas jangkauan pemrosesan. Seperti yang ditunjukkan pada Gambar 1, menambahkan pelat transisi lain ke pelat transisi asli dapat meningkatkan tinggi tekukan samping bagian (hingga 85 mm), sehingga pemrosesan dalam dengan tepi tekukan samping yang lebih tinggi dapat dilakukan. Papan transisi buatan sendiri dapat menyesuaikan lebar papan transisi sesuai dengan bagian umum Anda sendiri, dan paling cocok untuk memproses bagian lebar kecil dengan tepi tekuk yang lebih tinggi di kedua sisi.

2) Sudut panel depan

Seperti yang ditunjukkan pada Gambar 2, bagian depan mesin dilengkapi dengan sudut, yang dapat menempatkan bagian-bagian kecil dan mengurangi waktu untuk mengambil bagian. Pada saat yang sama, meja kerja kecil dipasang untuk memfasilitasi pemrosesan dan pengumpulan benda kerja kecil.

Manfaatkan sepenuhnya cetakannya

Penggunaan mesin bending rem tekan CNC terutama bergantung pada cetakan atas dan bawah. Jika jumlah cetakan kecil dan aplikasinya tidak fleksibel, jangkauan pemrosesan alat mesin akan sangat terbatas. Oleh karena itu, dalam kondisi tetap, bagaimana memaksimalkan fungsi cetakan yang ada melalui kombinasi yang dioptimalkan dan transformasi parsial adalah masalah yang harus dipikirkan oleh setiap pengguna peralatan mesin. Berikut ini adalah fungsi ekspansi yang kami gunakan dengan mengubah cetakan mesin bending CNC Pengenalan.

1) Ujung penggilingan mati atas R

Ketika die atas digunakan untuk waktu yang lama, keausan ujungnya akan berubah secara tidak teratur. Ketinggian cetakan berubah dan akurasi tekukan tidak dapat dijamin. Dengan menggiling, mengoreksi ujung R, dan mencocokkan dengan alur berbentuk V yang lebih besar, pelat tebal dapat dilipat. Ini memperpanjang masa pakai cetakan.

2) Ubah cetakan bekas untuk mencapai leveling

Dengan tidak adanya cetakan lentur komposit, pemecahan masalah pembentukan tentang cara menekan tepi mati adalah contohnya. Tepi mati adalah bentuk bengkok di mana dua lapisan saling tumpang tindih, dan biasanya digunakan untuk perkuatan. Umumnya, papan lebih dari 2 mm hampir tidak memiliki tepi mati tekan. Tekan tepi mati perlu dibentuk oleh senyawa mati lentur, dan itu harus dibagi menjadi lebih dari dua proses yang akan dibentuk.

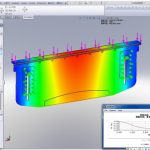

Metode yang umum digunakan adalah dengan menggunakan compound bending die, seperti yang ditunjukkan pada Gambar 3. Pada langkah pertama, bahan dilipat hingga 30 °, dan pada langkah kedua, sudut tikungan 30 ° ditempatkan di ujung depan cetakan. cetakan majemuk, dan bahan dilipat menjadi tepi mati. Tetapi kami tidak memiliki cetakan lengkung komposit, hanya cetakan lengkung sudut lancip 30°. Selesaikan langkah pertama dari cetakan lentur komposit dengan cetakan yang ada, dan langkah kedua hanya dapat menemukan metode lain. Pada langkah kedua, cetakan atas dan bawah sama-sama rata. Setelah dianalisa, bagian tengah cetakan bawah double v-groove yang ada dapat digunakan sebagai bagian pesawat, dan cetakan atas mencari bidang. Keluarkan cetakan atas yang ada dan giling ujung pisau menjadi gaya datar, sehingga memecahkan masalah pembentukan tepi mati tekan.

Menggunakan set cetakan yang dimodifikasi ini juga dapat diratakan. Dalam pemrosesan yang sebenarnya, operator mesin perkakas terkadang melakukan kesalahan, antara lain tepi tekukan atau dimensi tekukan yang tidak sama. Dalam kasus di mana persyaratan permukaan bagian tersebut tidak tinggi, sangat disayangkan untuk mengikis bagian tersebut, hanya untuk membuat tepi lentur menjadi rata. Knockout sangat melelahkan, tetapi dapat dengan mudah diratakan dengan menggunakan kombinasi cetakan di atas. Bagian-bagiannya dapat dengan mudah ditekan dengan tangan ke cetakan atas dan bawah, dan kemudian bagian-bagian itu diratakan oleh mesin bending CNC.

Keterampilan selama operasi

1) Penempatan cetakan dan bahan pemrosesan;

Saat menyusun rencana, faktor-faktor berikut harus dipertimbangkan:

sebuah. Atur bahan dengan ketebalan yang sama menjadi satu;

B. Susun cetakan dengan model yang sama;

C. Cetakan dengan bentuk yang sama disusun bersama.

Hal ini dapat mengurangi waktu dan frekuensi penggantian cetakan.

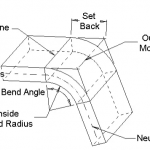

2) Posisi sudut kanan dari bagian yang sempit dan kecil

Ketika bagian lentur sempit dan panjang, tidak mudah ditemukan. Selama pemrosesan, sering terjadi bahwa posisi pasca-keputusan, dan bagian yang bengkok mudah dimiringkan. Oleh karena itu, dengan menggunakan metode yang digunakan pada Gambar 4, cetakan direkatkan ke cetakan bawah untuk memastikan sudut yang tepat. Saat ditekuk seperti ini, bagian tersebut tidak mudah miring.

3) Membungkuk bagian segitiga

Ketika bagian yang bengkok ditekuk, bagian yang bersudut tajam tidak mudah untuk dekat dengan aturan belakang. Umumnya, ketika dimensi terkecil L 10 mm segera mengatur belakang, perangkat pemosisian harus dipertimbangkan. Dalam pekerjaan yang sebenarnya, desain dan proses mudah diabaikan, dan masalah seperti itu sering terjadi. Saat memproses, sesuai dengan ukuran bagian, ditentukan bahwa satu bagian disejajarkan dengan cetakan yang ditekuk dan bagian ganda disejajarkan dengan bagian belakang.

4) Tambahkan pelat tipis R

Karena kebutuhan pelanggan yang berbeda, nilai R yang diperlukan pada tepi tekuk juga berbeda. Dalam proses pengerjaannya, untuk bagian yang tidak memerlukan ketelitian dimensi yang tinggi, digunakan backing plate untuk menaikkan nilai R sehingga dapat diperoleh nilai R yang dibutuhkan setelah ditekuk. Menurut persyaratan desain, R mengacu pada hubungan antara V dan R bagian dalam untuk memilih ketebalan pelat dan melipatnya menjadi bentuk yang ditunjukkan pada Gambar 5. Saat digunakan, gunakan penjepit untuk menjepit cetakan atas. Metode ini mudah digunakan dan dapat digunakan dalam beberapa lapisan.

5) Satu bagian dan beberapa pengaturan cetakan

Zhongrui menggunakan mesin bending CNC DA66T dengan 2 silinder hidrolik sebagai demonstrasi. Mencoba pengaturan multi-cetakan yang ditunjukkan pada Gambar 6, yaitu, cetakan atas dan bawah dari model yang sama dipasang di beberapa bagian sekaligus, yang dapat menyelesaikan pemrosesan beberapa tikungan di seluruh bagian, mengurangi waktu pemasangan cetakan dan penanganan suku cadang secara berulang. Saat ini, die atas tekuk dengan ketinggian yang sama telah muncul di pasaran. Ketinggian cetakan atas semuanya seragam, dan cetakan dari berbagai bentuk juga dapat digunakan di meja yang sama. Dengan cara ini, dimungkinkan untuk melakukan pembengkokan segmental dari cetakan yang berbeda.

6) Catatan program dari bagian-bagian tipikal

Setelah bagian khas diproses, parameter pemrosesan harus dicatat tepat waktu, dan program harus disimpan di area penyimpanan mesin bending dengan nomor gambar bagian, sehingga dapat digunakan kembali di masa depan, sangat mengurangi seri persiapan sebelum pembengkokan. Anda juga dapat membuat tabel, yang berisi pengaturan khusus dari nama bagian, nomor gambar, grafik, material, dan parameter tekukan. Meja dibagi menjadi pelat baja, pelat aluminium, dan pelat baja tahan karat. Setiap jenis dibedakan berdasarkan ketebalan bahannya. Waktu yang diperlukan untuk menemukan suku cadang tipikal akan berkurang. Jika digabungkan dengan kartu proses, ini adalah instruksi pemrosesan yang sangat lengkap. Bahkan karyawan baru dengan sedikit pengalaman dapat mengikuti petunjuk untuk memproses suku cadang.

7) Panjang cetakan tidak cukup untuk ditekuk di beberapa bagian

Dalam pemrosesan di tempat, sering terjadi bahwa panjang cetakan lebih kecil dari tepi lentur. Karena banyak cetakan khusus ditentukan sesuai dengan penggunaan produk tetap, metode pembengkokan tersegmentasi digunakan ketika panjang cetakan kurang dari tepi tekukan. Di mana panjang cetakan dekat dengan tepi lentur, sobek tepi tegak lurus ke tepi lentur, dan kemudian lipat tepi lentur ke ukuran yang diperlukan dalam beberapa bagian. Gambar 7a adalah bagian kiri dari bagian yang ditekuk, dan Gambar 7b adalah bagian kanan dari bagian yang ditekuk.

8) Menggunakan stud pada pengukur belakang ke posisi

Ketika ukuran bagian yang ditekuk besar dan menggunakan pengukur belakang untuk menentukan posisinya, bagian-bagian itu sering tenggelam karena beratnya sendiri, bagian yang dipegang pendek, dan operator tidak mudah memegang benda kerja. Untuk memastikan tingkat suku cadang, operator harus diatur di aturan belakang untuk menahan suku cadang ke keadaan rata dengan tangan. Oleh karena itu, saat memproses bagian tersebut, 2 operator harus diatur. Dalam pengerjaannya, ditemukan bahwa pengukur belakang dapat diturunkan ke ukuran tertentu, dan stud pada pengukur belakang digunakan untuk penentuan posisi, dan bagian-bagiannya ditempatkan secara horizontal pada pengukur belakang. Ini tidak hanya mengurangi jumlah operator, tetapi juga secara efektif menjamin akurasi pemesinan.

9) Tekuk bentuk tertutup dalam

Dalam pemrosesan aktual, pemrosesan pelengkungan bentuk tertutup dalam dapat digunakan secara fleksibel. Dengan tidak adanya die pembengkokan dalam tipe tertutup, saat membengkokkan bagian-bagian seperti yang ditunjukkan pada Gambar 7, keadaan penjepitan yang ditunjukkan pada Gambar 8 diadopsi. Pisahkan papan transisi, jaraknya sedikit lebih besar dari lebar bagian, dan ukurannya dialokasikan secara wajar, dan dua bagian dapat ditekuk sekaligus.

Metode dan teknik pemrosesan yang diperkenalkan di atas dapat memecahkan masalah pemrosesan sejumlah besar bagian serupa dalam produk, dan sangat cocok untuk pengembangan produk dengan banyak varietas, batch kecil, dan siklus produksi pendek. Melalui metode ini, pengeluaran biaya perkakas tidak hanya dapat dihemat, tetapi juga siklus produksi dan pemrosesan dapat dipersingkat, biaya produksi berkurang, dan kualitas produk ditingkatkan. Metode pemrosesan dan keterampilan penggunaan ini juga dapat diterapkan dan dipromosikan pada mesin pembengkok rem tekan CNC dengan struktur serupa.